現場の課題を、衛生管理の視点で解決します。

HACCP認定とは

食品の安全を科学的に保証する国際的な衛生管理手法

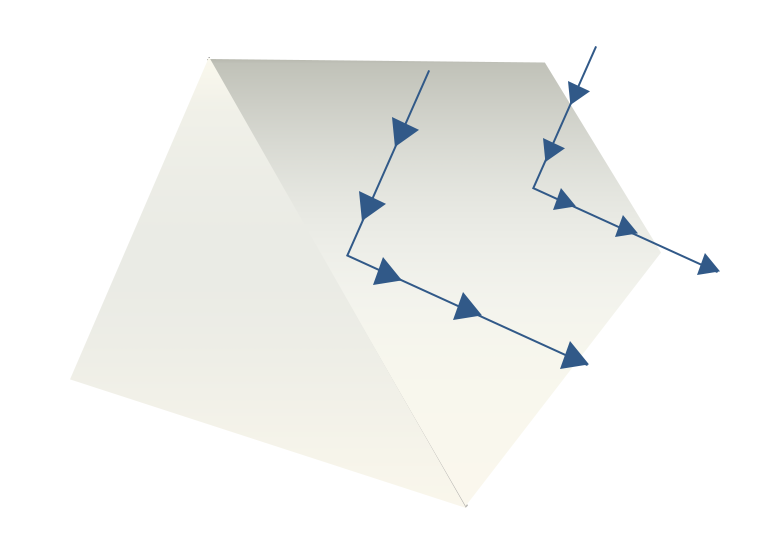

HACCP(Hazard Analysis Critical Control Point)は、食品製造・加工のすべての工程に潜む 危害要因(ハザード)を分析し、特に重要な管理ポイントを継続的に監視・記録することで 食品の安全性を保証する国際基準です。

従来の「抜き取り検査」に頼る方式とは異なり、 トラブルを未然に防ぐ“予防管理”が中心。 世界中の食品企業で導入され、グローバル取引における信頼の証となっています。

日本では2018年の食品衛生法改正により、 すべての食品等事業者にHACCPに沿った衛生管理が義務化。 法令遵守だけでなく、取引先・消費者からの信頼向上にも直結する、 現代の食品事業に欠かせない取り組みです。

衛生管理におけるHACCPとは?

原材料の入荷から出荷まで、全工程で危害要因を徹底的に排除する管理方式です。 設備の清掃性や動線管理、異物混入リスク低減など、 現場環境そのものを管理対象とする点が大きな特長です。

「きれいにしているつもり」ではなく、

衛生状態が“見える”環境を構築し、維持する仕組み

— それがHACCPです。

HACCPにおける大切な一環「衛生管理」

- 床・壁・天井の清掃性確保と汚れ溜まりの排除

- 手洗い・排水など衛生基盤設備の適正配置

- 私物持ち込みを防ぐ仕組み&異物混入リスク低減

- 管理しやすい備品・設備選択

→ 清掃できない“死角”をつくらない空間設計がカギ

→ 筆記ツールなど「手で触れる備品」からの異物発生にも注意が必要です。

株式会社サニーは HACCP 施設運営を支えます

HACCPでは、食品の安全を保つため、異物混入防止・衛生動線の確保・清潔保持など、

「現場の徹底した衛生管理」が不可欠です。

サニーは、こうした現場ニーズに応えるべく、

使いやすさ・安全性・管理しやすさを追求したプロダクトを提供しています。

例えば、工場内での掲示や情報共有に最適な、 消しカスが出ず異物リスクを低減する「ペンクル」。 さらに、ロッカー上の埃・不衛生物を防ぎ、 清掃負荷の軽減にも寄与する衛生管理ロッカー「Tri-BOX」。

これらはすべて、飲食店・食品工場・精密製造・医療機関など

。衛生管理。が求められる多くの現場で選ばれてきた、

安心の日本製品質。

現場で本当に役立つ「衛生対策のスタンダード」を追求し、

HACCPに沿った環境整備をご支援いたします。

衛生管理チェックポイント

― 備品と設備の両面からしっかり対策 ―

Tri-BOX が実現する環境づくり

- 床・壁・天井に汚れが溜まりにくい設計

- 清掃できない“死角”をつくらない構造

- 私物持ち込みを防ぎ異物混入を抑制

- 手洗い動線を妨げず衛生基盤を強化

- 目視で管理しやすく、衛生状態を見える化

ペンクル(消えるマーカー)で衛生配慮

- 消しカスの出ない衛生的なインクを採用

- 乾くと手で触れても色移りしない設計

- 水でサッと拭き消せて清掃性向上

- 視認性が高く、情報伝達ミスを防止

- 衛生区分に応じた運用が可能

衛生管理の盲点は、ロッカーの “上” に潜む

一見清潔でも、埃・菌・私物などのリスクはロッカー上に集中。

その多くは見過ごされ、HACCPの盲点となっています。

Tri-BOX が実現する衛生管理

- 天面フラットで埃が溜まらない設計

- 作業者の私物持ち込みを抑制

- 清掃性向上&清掃時間を大幅削減

- 衛生状態が一目で見える化

HACCP対応

ロッカー上の“見えない異物リスク”をゼロへ

衛生的な工場づくりは、更衣室から。

ロッカー周りの異物リスクを低減

天面を荷物置き場として管理でき、放置物による埃の堆積や落下を防ぎます。

清掃頻度・範囲の最適化

定期清掃がしやすく負荷を軽減。

従業員の衛生意識を向上

“置かない環境”をつくることで 持ち込み異物の抑制につながります。

HACCP監査対応を強化

環境衛生管理の改善が、 PRP(一般衛生管理プログラム)強化に寄与。

ケース①:食品工場 更衣エリア(Tri-BOX導入)

ロッカー上の私物や天面に堆積した埃は、作業動線へ落下しやすく、HACCPの盲点となる代表的なリスク要因です。

Tri-BOXの導入により「置かせない」保管構造を実現し、清掃性向上と異物リスクの大幅な低減を達成しました。

導入前(Before)

- ロッカー天面に埃が堆積しやすく、週1回の清掃でも追いつかない

- 作業者の私物が無造作に置かれ、持ち込み異物リスクが常態化

- ロッカー天面は清掃しづらい構造のため、衛生状態が不均一で定量的管理が困難

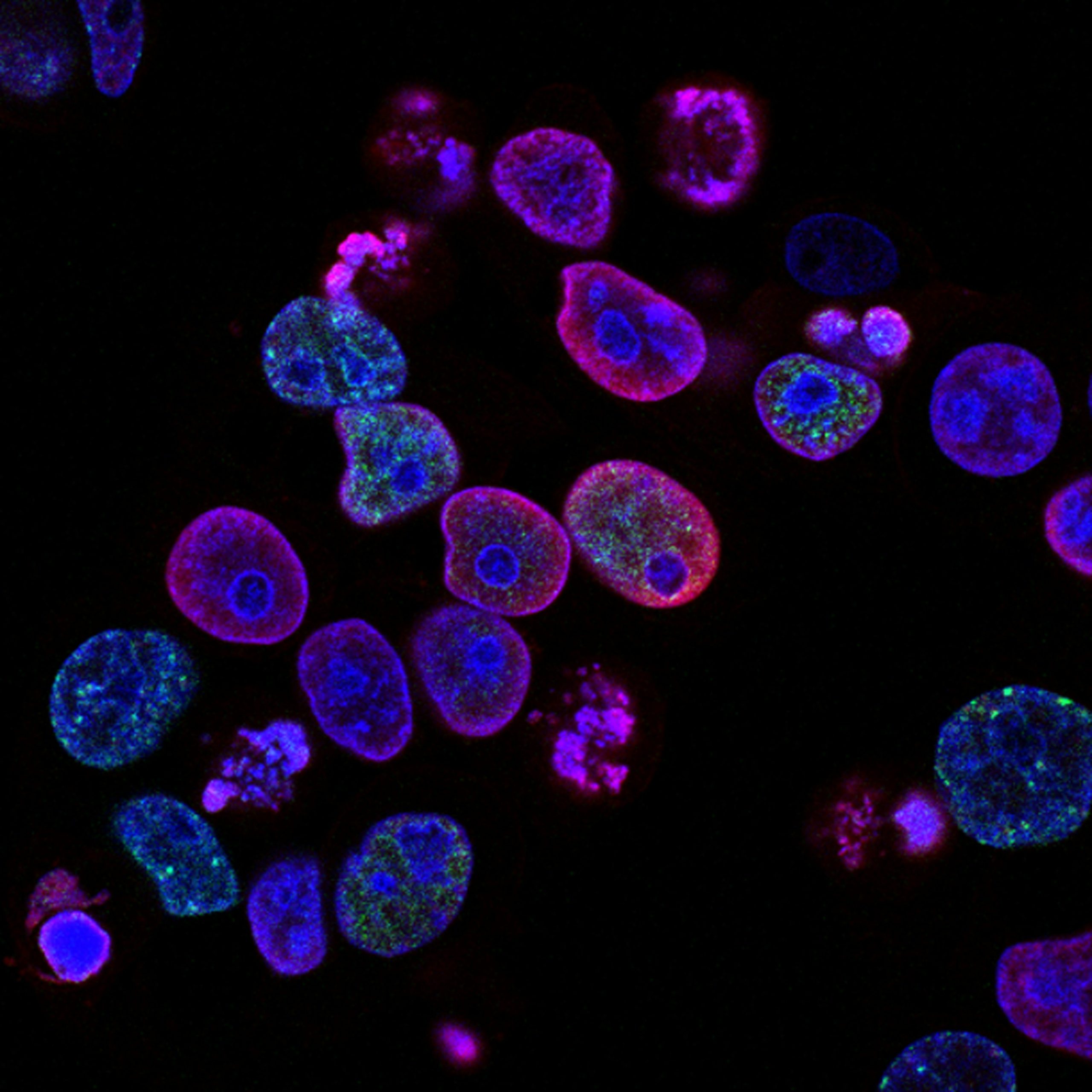

- 微生物落下検査で基準値ギリギリの箇所が複数確認

- ロッカー天面に埃が堆積しやすく、細菌・カビの繁殖源となっていた

従業員動線と接触し、食品区域への二次汚染の恐れ

導入後(After)

- Tri-BOXにより「天面に置かせない」保管へ変更、埃の堆積を抑止

- 私物持ち込みが原則禁止になり、動線からの異物発生を抑制

- 天面の形状がフラット化し、清掃効率向上+菌の繁殖を防止(週当たりの作業時間削減)

- 微生物検査で基準値内に安定、衛生監査の評価が向上

- 衛生意識の向上により、菌を「持ち込まない」「持ち出さない」環境が定着

「Tri-BOX導入後は、ロッカー周りの埃が目に見えて減り、清掃負担が大幅に軽くなりました。衛生監査でも良好な評価をもらい、現場のモチベーションも上がっています。」

— 食品加工会社 A社 衛生管理リーダー注:上記数値はサンプルです。実データをご提供いただければ、実測値に差し替えてレポート化いたします。

Tri-BOXはHACCP現場の“見えないリスク”を排除

保管環境の構造を見直すことで、更衣室まわりに潜む埃・私物・菌のリスクを根本から低減。

品質管理・衛生管理・汚染予防を同時に実現します。

導入目的

- 品質管理

- 衛生管理

- 使用環境の汚染予防

課題(現場でよくある事例)

- 私物放置により発生する埃・持ち込み異物

- ロッカー天面に積もる埃や汚れが作業動線に落下するリスク

- 天面に残る湿気が原因のカビ・雑菌繁殖

- 清掃しづらい箇所が多く、定量的管理が困難

- これらは目に見えにくく日常作業で見過ごされがちな“見えないリスク”

HACCP管理計画では、こうした潜在的危害を特定・管理することが求められます。

導入効果(導入後に期待できる改善)

※上記は一般的な導入効果の期待例です。実測データに基づく詳細レポートは別途ご提供可能です。

消しカスは異物混入の最大の盲点。

ホワイトボードマーカーやチョーク使用時に発生する「消しカス」は、 小さく軽量であるため空気中に舞い上がりやすく、 食品工場やクリーンエリアでは異物汚染の原因となる可能性があります。

その多くは軽視され、HACCPの盲点となっています。

HACCP衛生管理の高度化において、

記録・表示の管理も“衛生的に”行うことが求められています。

ペンクルが実現する衛生管理

- 消しカスが出ず異物混入リスクを低減

- 乾けば手や衣服に色移りしない衛生インク

- 水でサッと清掃でき、汚れ残りを防止

- 視認性向上で掲示ミス・勘違いを予防

- クリーンエリアにも安心して導入可能

HACCP対応

衛生管理現場のための消しカスゼロマーカー

乾けば触っても移らない。水で簡単に除去でき、消しカスが発生しないため異物リスクを低減します。

消しカスゼロ

拭き取り時に発生する粉やカスが出ません。

乾けば移らない

手や衣類への色移りを防ぎます。

拭き跡が残りにくい

いつでも視認性の高い掲示が可能です。

衛生現場での採用実績

クリーンルーム・食品工場・飲食店での採用多数。

ケース①:食品工場 管理表示エリア

ホワイトボードや指示掲示物は、作業者の動線上に位置し、

消しカス・インク汚れが異物混入の原因となることがあります。

ペンクル導入により 粉塵ゼロの運用を実現し、

情報伝達の正確性と衛生レベルを同時に向上させました。

導入前(Before)

- 消しカスが落下し、製造エリアへの持ち込みリスク

- 粉塵が製造エリアへの持ち込みリスク

- 消した跡が残り、掲示の視認性が低下 → 指示伝達ミスの発生

- 衣服や手指にインクが付着し、汚れ拡大

導入後(After)

- 消しカスが出ない → 異物混入リスクを大幅抑制

- 拭き消しだけで衛生維持

- 乾燥後は擦っても色移りせず、汚染拡大を防止

- 表示がクリアで視認性向上 → ヒューマンエラー低減

- 色分け管理により衛生区分ごとの運用が容易に

注:上記数値はサンプルです。実データをご提供いただければ、実測値に差し替えてレポート化いたします。

ペンクルはHACCP現場の“書類・表示のリスク”を排除

掲示物や管理ボードを衛生的に運用することで、

異物混入・情報伝達ミス・汚染拡大リスクを根本から低減します。

品質管理・表示管理・清掃性向上を同時に実現します。

導入目的

- 品質管理

- 衛生管理

- 使用環境の汚染予防

課題(現場でよくある事例)

- チョーク粉・消しカスが食品へ混入するリスク

- インク汚れが作業者の衣服や手を介して汚染を拡大

- 消した跡が残り、掲示情報が不明瞭になる

- 掲示板が不衛生な状態になりやすい

- 清掃頻度が増え、工数と人件費が負荷に

→ HACCP衛生管理では、情報伝達と衛生状態の“見える化”が必須です

導入効果(導入後に期待できる改善)

※上記は一般的な導入効果の期待例です。実測データに基づく詳細レポートは別途ご提供可能です。

現場の安心は、設備と運用の両立から。

HACCP対応の現場では、設備改善と運用改善の両輪が求められます。

Tri-BOX と ペンクル はその両方を支え、衛生管理の確実性を高めます。

まずは現状のお困りごとをお聞かせください。最適な改善策をご提案します。

※ お電話でのご相談:平日 9:00–17:00 / TEL:06-6628-1053